Stretchfolie zur Ladungssicherung gibt es in den verschiedensten Ausführungen. Um Ladungen zu sichern, muss die Folie gedehnt werden. Alle Stretchfolien (Stretch Max, Stretch Safe oder Supreme Stretchfolien) können ihre Aufgabe nur dann erfüllen, wenn sie vor oder bei der Verwendung gereckt, das bedeutet: gedehnt wurden. Die wichtigste Eigenschaft solcher Folien ist nämlich, dass sie sich mit relativ kleinen Kräften bis zu einer gewissen Grenze dehnen lassen. Wird die Folie über diesen Punkt (Verfestigungsgrenze) hinaus belastet, müssen große Kräfte aufgewendet werden, um sie weiter zu dehnen. Und genau dieser Effekt ist bei der Ladungssicherung gefragt. Achtung: Wird die Folie nur unzureichend gereckt verwendet, reichen bereits kleine Kräfte aus, sie weiter zu dehnen. In der Folge werden die einzelnen Waren nicht mehr festgehalten und können leicht verrutschen.

Eigenschaften und Fakten zu Folien

Stretch Max – Vorgedehnte Stretchfolie

- Als Handfolie sowie Maschinenfolie lieferbar

- In verschiedenen Stärken (8-12 μ) und Abmessungen lieferbar

- Mit umgelegten oder verstärkten Kanten erhältlich

- Geringeres Dehnpotenzial (bis zu 80 %), maschinell vorgedehnt

- Für gerade gepackte Paletten sehr gut geeignet

- Anwenderfreundlich, da Folie nicht mehr weit gedehnt werden muss

- Die günstigere Alternative zur Standard Folie

- Folie hat geringeres Dehnpotenzial hat als eine Standard-Folie, daher: andere Verarbeitung notwendig

- Kann nur auf Maschinen mit geringer Dehnungseinstellung verarbeitet werden

Stretch Safe – Standard-Stretchfolie

- Als Handfolie sowie Maschinenfolie lieferbar

- In verschieden Stärken (12-28 μ) und Abmessungen lieferbar

- Dehnpotenzial (150-200 %)

- Für alle Arten von Paletten gut geeignet

- Auf einfachen Maschinen mit mechanischer Bremse sowie auf Maschinen mit motorischer Bremse geeignet

Supreme Stretch – Stretchfolie

- In verschieden Stärken (12-28 μ) und Abmessungen lieferbar

- Folie wird in der Maschine gedehnt

- Endprodukt, welches um die Palette gewickelt wird, ist sehr dünn

- Enorme Materialeinsparung

- Bei hochwertigen Stretchanlagen: Hier können bis zu 50 verschiedene Wickelprogramme eingestellt werden

- Der Verbrauch kann auf einzelne Paletten abgestimmt und optimiert werden

Besuchen Sie uns in unserem Shop:

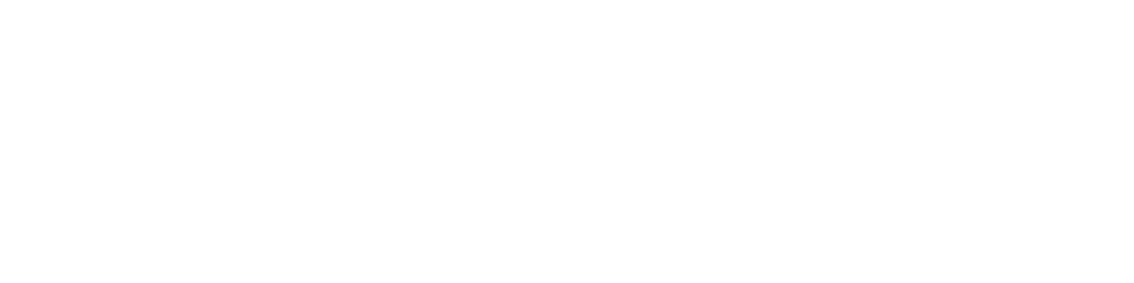

In der Schifffahrt ist sie kaum ein Problem, auf der Schiene schon eher. In der Luft ist sie geradezu fatal und im Straßenverkehr bildet sie die größte Gefahr von allen. Die Rede ist nun nicht einfach von der fehlenden Ladungssicherung, deren richtige Anwendung für alle Verkehrsträger gleich gültig ist, wenn auch unter unterschiedlichen Voraussetzungen. Es geht zunächst um die Kraft, die die Ladungssicherung überhaupt erst notwendig macht: die kinetische Energie starrer Körper.

Ohne Ladungssicherung kommen die Güter in Tiefflug

Die kinetische Energie oder Bewegungsenergie beschreibt die Energie eines Objektes in Bewegung und die ist viel höher, als die Masse des Objektes selbst.

Ein einfaches Beispiel verdeutlicht dies: In den Laderaum eines Kleintransporters wird eine Palette mit 100 kg Gewicht gestellt. Aus Bequemlichkeit stellt sie der Fahrzeugführer weit hinten in den sonst leeren Wagen, so kann sie am Zielpunkt einfacher ausgeladen werden. Nun ist der Fahrer unterwegs, innerorts mit 50 km/h, da muss er eine Vollbremsung vollziehen, weil ein Fußgänger unerwartet die Fahrbahn vor ihm betritt. Der Wagen steht, doch was passierte mit der 100 kg schweren Palette? Die war ja zusammen mit dem Fahrzeug unterwegs, gleichermaßen mit 50 km/h, aber sie war nur in geringem Umfang am Bremsvorgang des Wagens beteiligt. Nur durch die Reibung der Auflagefläche der Palette zum Wagenboden. Diese Reibungsenergie genügt jedoch bei weitem nicht, die kinetische Energie der Palette aufzuhalten. Ohne jeglichen Widerstand würde eine 100 kg schwere Masse, die mit 50 km/h unterwegs ist, eine Aufprallenergie pro zurückgelegtem Meter von knapp 1,4 Tonnen besitzen.

Rechnen wir großzügig die Hälfte durch die Reibungsenergie des Wagenbodens ab, bleiben immer noch rund 700 kg, die nach der Vollbremsung auf die Fahrerkabine des Transporters zurasen. Je nach der Geometrie der Güter auf der Palette kann sich die Aufprallenergie auf deren Aufschlagsfläche verteilen. Je kleiner diese Aufschlagsfläche ist, desto gefährlicher wird es. Stahlrohre oder andere Halbzeuge ähnlicher Art werden so zu Geschossen, die sich in der Vergangenheit des Öfteren durch die Fahrerkabine hindurch in das vorausfahrende Fahrzeug bohrten.

Formschlüssig oder Kraftschlüssig – das ist hier die Frage

Zugegeben, diese drastischen Folgen fehlender Ladungssicherung sind heute dank strenger Kontrollen selten geworden. Es geht auch vielmehr um Beschädigungen an Gütern während des Transports innerhalb des Laderaums. Die kinetische Energie wirkt ebenso im Kleinen und benötigt mitunter nur wenige Zentimeter Spielraum, um Waren durch das Zusammenstoßen unbrauchbar zu machen.

Ladungssicherheit bedeutet folglich, der Masse im Laderaum die Möglichkeit zu nehmen, eigene kinetische Energie zu entwickeln. Bei Personen in der Fahrerkabine erfolgt dies durch den angelegten Sicherheitsgurt. Für Güter und Waren bestehen verschiedene Möglichkeiten, die am besten in der Kombination genutzt werden. Einfach gesagt, ein zu Viel an Ladungssicherheit kann es nicht geben, ein zu Wenig jedoch schon. Der beste Weg ist es, die Formschlüssigkeit der Ladung, soweit möglich, herzustellen.

Formschlüssigkeit in der Ladungssicherung lässt sich dadurch bewerkstelligen, dass keine Leerräume zwischen einzelnen Ladungen bestehen, dass praktisch aus mehreren einzelnen Paletten oder Paketen eine große, möglichst lückenlose Ladung entsteht. Im Idealfall ist der gesamte Laderaum eng gefüllt, was jedoch eher selten der Fall ist. Darum muss die bestehende Ladung räumlich verengt werden, und zwar immer in Richtung zur Fahrerkabine. Mit einem Sperrbalken, der an den Seitenwänden festgemacht wird, erfolgt die Ladungssicherung nach hinten, also gegen die Fahrtrichtung. Das ist übrigens genauso wichtig wie die Ladungssicherung gegen seitliche Bewegungen oder nach vorne. Sicher besteht die größte Gefahr bei Vollbremsungen, in deren Folge nach vorne gerichtete kinetische Energie entsteht. Prallt jedoch ein hinterher fahrendes Fahrzeug auf, entsteht die Bewegungsenergie nach hinten und bei überhöhten Kurvengeschwindigkeiten zur Seite.

Antirutschmatten – die Reibung erhöhen, für eine optimale Ladungssicherung

Während sehr schwere, jedoch vom Volumen her geringe Ladungen, wie etwa Beton- oder Stahlteile, mittels Zurr- und Abspanngurte oder auch Ketten kraftschlüssig auf Ladeflächen befestigt werden, besteht diese Möglichkeit bei Stückgut oder vielen Palettenladungen meist nicht, ohne dabei die Ladung selbst zu beschädigen. Eine Variante ergibt sich dadurch, den Reibungswiderstand der Güter soweit wie möglich zu erhöhen. Die Böden von Ladeflächen auf Transportern oder Lkws besitzen je nach Beschaffenheit einen unterschiedlich hohen Reibungswiderstand. Der von Holzböden ist dabei höher als der von Stahlböden, beide jedoch sind nicht ausreichend, im Ernstfall einen wirksamen Widerstand aufzubauen. Dafür gibt es jedoch Antirutschmatten, die zwischen den Boden und die Ladungsunterseite gelegt werden.

Der Reibungswiderstand zwischen zwei Materialien wird im sogenannten Reibbeiwert gemessen. Holz auf Metall, also beispielsweise eine Europalette auf einem Metallboden, eine sehr häufige Kombination, ergibt einen Reibbeiwert von 0,6 μm. Kommt jedoch nur etwas Flüssigkeit dazwischen, egal ob nun Öl oder Wasser, kann der Reibbeiwert schon auf 0,1 μm sinken. Den höchsten Reibbeiwert gegenüber Holz, Metall oder Asphalt besitzt Gummi mit 0,8 bis 0,9 μm. Dementsprechend bestehen die meisten Antirutschmatten aus granuliertem Kautschuk, das mittels Polyurethan miteinander verbunden ist. In der Ladungssicherung ist die Nutzung von Antirutschmatten ein probates Mittel, um die Bewegungsenergie der geladenen Güter erheblich zu reduzieren, aber nur in Verbindung mit weiteren Maßnahmen.

Mit Stretchfolie Paletten und Rollwagen verbinden, um optimale Ladungssicherung zu garantieren

Ladungssicherheit beginnt im Grunde bereits in der Versandabteilung oder im Warenlager, wenn es um die Bereitstellung der Güter für den Transport geht. So etwa bei der Stapelung von Paketen auf einer Palette. Hierbei wird in der Regel darauf geachtet, dass schwere Pakete unten und leichtere Pakete darauf gestapelt werden. Das schützt nicht nur davor, dass die leichten durch die schweren Pakete zerdrückt werden. Es hilft auch bei der Ladungssicherung, indem der Schwerpunkt der Palette nach unten verlegt wird.

Ein weiterer Punkt ist die Nutzung von Stretchfolie zur Sicherung der Pakete auf der Palette. Dabei schützen Stretchfolien nicht nur vor Verschmutzung oder das Verschieben der Pakete. Die dehnbare Kunststofffolie besitzt zudem die Eigenschaft, sich selbst gegenüber adhäsiv zu verhalten. Die Moleküle der Stretchfolie ziehen sich gegenseitig an, weshalb die Stretchfolie miteinander zwar nicht verklebt, aber sehr gut verbindet. Wird nun eine beladene Palette mithilfe einer Wickelmaschine mit Stretchfolie eingepackt und stehen im Anschluss mehrere dieser mit Stretchfolie versehenen Paletten auf der Ladefläche des Lkws oder des Transporters dicht nebeneinander, ergibt sich ein gegenseitiger Klebeeffekt, der dazu beiträgt, die Bewegungsenergie zu mindern. Jeder Frachtführer, der mit Palettenladungen arbeitet, die mit Stretchfolie umwickelt sind, kennt das. Mitunter lassen sie sich beim Abladen mittels Hubwagen nur gegen leichten Widerstand voneinander lösen.

Es sind jedoch nicht nur herkömmliche Euro- oder auch Einwegpaletten, die mittels Stretchfolie für die Ladungssicherheit vorbereitet werden können. Gerade im Warentransport zwischen dem Groß- und dem Einzelhandel kommen häufig Rollwagen mit gesteckten Seitenwänden zum Einsatz. Auf diese werden die einzelnen Sendungen an die verschiedenen Filialen der Supermärkte und Discounter konsolidiert. Darunter viele kleinere Umverpackungen und Pakete. Alles Dinge, die aus Sicht der Ladungssicherheit im Ernstfall zu gefährlichen Geschossen werden können oder einfach zu Bruch gehen, selbst schon bei einer relativ harmlosen Bremsung. Die simple Lösung: das Einwickeln in Stretchfolie.

Dehnbänder – schnell und wirtschaftlich

Nicht immer ist die Einwicklung in Stretchfolie unbedingt notwendig. Eine weitere Lösung stellen die in der Logistik relativ neuen Dehnbänder dar. Es handelt sich dabei um Kunststoffbänder aus Polyethylen mit einer Breite von 100 mm und einer Bandlänge von 1200 mm. Damit passen sie in gestrecktem oder gedehntem Zustand um die Beladung einer Europalette. Das Dehnband eignet sich für den externen Transport relativ leichter bis mittelschwerer Ware. Bei Palettenladungen aus vielen unverpackten Einzelteilen, etwa übereinander geschichtete Kartonagen, können die Dehnbänder zusammen mit einem Kantenschutz an jeder Ecke sowie einer Antirutschmatte effektiv für eine vernünftige Ladungssicherung sorgen. Für die interne Transportsicherung, etwa von auf Paletten stehenden Fässern, eignen sich die Dehnbänder ebenso.

In der Ladungssicherung stellen schwere Güter aus logischem Grund die größere Problematik dar. Das Grundgewicht bestimmt die Bewegungsenergie. Während ein 1 kg schweres Paket theoretisch nach einem Meter bei 50 km/h eine Aufprallenergie von etwa 14 kg erreicht, wird ein 15 kg schweres Paket zu einem Flugobjekt, das mit rund 200 kg aufprallt. Diese physikalische Gesetzmäßigkeit ist übrigens ein Grund, warum selbst kleinste Meteoriten aus dem All bei einem Einschlag auf der Erde eine verheerende Wirkung besitzen. Ein nur 1 kg schwerer Meteor, der mit rund 65.000 km/h auf die Erde trifft, würde eine Aufprallenergie von 18 Tonnen besitzen.

Mit Umreifungsband haben Sie Ihre Ladungssicherung fest im Griff

Ganz so schnell sind selbst moderne Lkws nicht unterwegs, trotzdem sind es beachtliche Kräfte, die bei ungesicherter Ladung auftreten. Darum gilt die Devise, mit der Ladungssicherheit bei schweren Gütern schon im Vorhinein dafür zu sorgen, dass ihre Bewegungsmöglichkeiten auf der Ladefläche stark eingeschränkt werden. Etwa indem mittelschwere und schwere Lasten mit einem oder mehreren Umreifungsbändern versehen werden. Die können im Übrigen auch unter der Palette durchgeführt werden, sodass Palette und Pakete oder auch unverpackte Teile fest miteinander verbunden sind. Umreifungsband gibt es in verschiedenen Ausführungen bis hin zu Bandstahl.

Allerdings eignen sich heutige Kunststoffbänder weit besser für die verschiedenen Einsatzmöglichkeiten und stehen je nach Ausführung dem Stahl in Sachen Reißfestigkeit und Stabilität in nichts nach. Zudem sind die Verletzungsrisiken während der Handhabung bei Umreifungsband aus Kunststoff wesentlich geringer als beim eher unflexiblen und scharfkantigen Stahlband. Mit dem entsprechenden Zubehör wie einem Spann- und Verschlussgerät sowie einem Abrollwagen stellt das Umreifungsband ein sehr wirtschaftliches, schnelles und zugleich umweltfreundliches Arbeitsmittel zur Ladungssicherheit dar.

Letztendlich kommt es bei der Ladungssicherheit darauf an, die Ladung gegen Bewegung zu sichern. Das erfolgt entweder kraft- oder formschlüssig, mithilfe entsprechender Anschlagmittel wie Spanngurten oder bei sehr schweren Lasten sogar mit Ketten. Dazu gehören natürlich entsprechende Befestigungspunkte am Fahrzeug selbst.

Antirutschmatten, Stretchfolie, Dehnungsband sowie Umreifungsband sind weitere sinnvolle Ergänzungen zur Ladungssicherheit. Besser zu viel als zu wenig, denn Bequemlichkeit und damit Nachlässigkeit in der Ladungssicherheit kann vielleicht ein paar Minuten Zeitgewinn am Tag bringen. Doch nur ein Bruchteil einer Sekunde im falschen Moment mit ungesicherter Ladung kann verheerende Folgen haben, die ein Leben lang andauern. Dem wollen wir von Enviropack mit unseren Produkten entgegenwirken.

Zuletzt aktualisiert am 22. Mai 2024 von Melanie Ringsdorf